自动化智能起重机在现阶段的起重机发展中具备重要的影响力,是企业发展和实施生产工作的重要基础,在工业生产中具有无可取代的地位。因此,在实际发展的过程中,需要加大自动化智能起重机设备的应用。

与普通人工操作的起重机相比,自动化智能起重机具有以下几点优势:在大容量或者是工作环境较为恶劣的情况下,结合程序取代人工操作,这样不但可以在恶劣的环境下进行工作,还可以依据一套程序管理多个设备,减少实际人工支出。作业实施的更为,可以让吊钩定位更为明确,减少漂移的幅度,尤其符合安装要求高、准确定位的加工场所和工厂。可以减少能源消耗,加大保护力度,在实际发展的过程中与普通的起重机相比,可以节电 60% 左右,并且降低了噪声的影响程度。

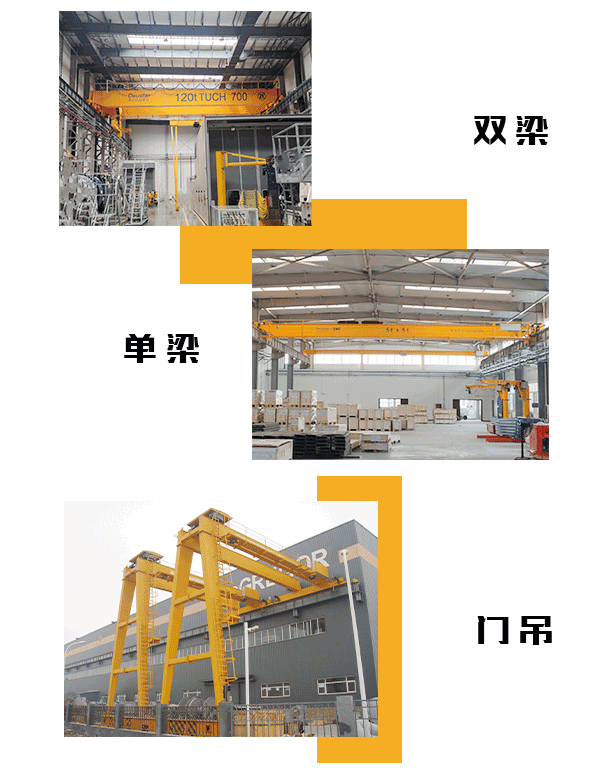

国内越来越多码头在建或计划建设自动化码头或自动化堆场,由于轨道式龙门吊运行平稳、定位准、作业等优点,堆场主要以轨道式龙门吊来实现自动化作业。传统码头的轨道式龙门吊防撞主要依靠司机眼睛观察、机械层防撞、电控层防撞来实现。机械层防撞通过安装在大车端部的缓冲器实现,如果2台轨道式龙门吊相撞,缓冲器会吸收轨道式龙门吊的部分动能,减少冲击。电控层防撞是在轨道式龙门吊上安装雷达、激光、超声波甚至视觉等测距传感器,并在传感器内设定减速距离和停止距离,传感器实时检测前方状况。现有的电控层防撞起作用后,只能低速运行,如果应用在自动化码头上,会严重影响效率,为了提并保证安全性,需要从多个层面进行防撞设计。

轨道式龙门吊自动化堆场由多个层级的系统共同实现,主要头操作系统、堆场管理系统、轨道式龙门吊自动控制系统和设备层等组成。自动化堆场运行时,堆场管理系统从码头操作系统获取作业任务,并将任务下发至轨道式龙门吊自动控制系统,轨道式龙门吊自动控制系统控制设备运行至作业位置,并进行自动抓放箱操作。与传统堆场相比,自动化堆场增加了轨道式龙门吊自动控制系统和堆场管理系统,减少了轨道式龙门吊司机及调度人员。为了保证轨道式龙门吊安全运行,这2个系统都需要增加防撞功能。基于实时位置和速度的自动化轨道式龙门吊防撞系统通过算法设计,实现了3种工况下的轨道式龙门吊防撞速度控制,并通过优化解决了系统和运行效率较低的弊端,通过试验验证了该系统设计的准确性,能够成功实现自动化堆场的轨道式龙门吊防撞,可在码头自动化建设中推广运用。